疲勞仿真助力延長產品壽命,降低成本和風險

2016-11-07 by:CAE仿真在線 來源:互聯網

疲勞失效是一種隱患。您的產品可能也存在疲勞失效問題,但是您還不知道。循環加載所導致的零件表面變化只有在顯微鏡下才能看到。經過長期反復的壓縮和拉伸之后,零件會出現明顯的裂紋,然后迅速失效。

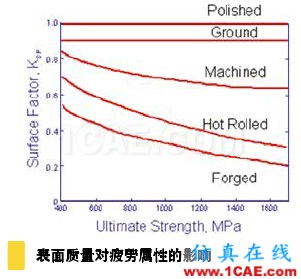

疲勞是指在低于零件材料屈服強度的應力作用下,零件被反復加載和卸載后發生的失效現象。簡單的張力測試只能識別由超出屈服強度的負載所導致的失效;如果不做物理測試(如振動測試),那么得出的部件耐久性結果就是不可靠的。但物理測試很耗時,很昂貴,而且對于大型產品或復雜產品而言,物理測試是不切實際的或無法實施的。產品是否會失效取決于產品形狀、表面質量、所用的材料以及產品的使用強度。

自工業革命起,人們就已經認識到了反復應力會導致部件失效,但“疲勞”一詞直到19世紀中葉才被創造出來。在20世紀的大多數時間里,工程師們都是通過手工或試算表來進行疲勞計算,因此很難完全理解結構因疲勞而失效的這個過程。我們通常用半對數圖來描繪大量加載循環(104至108次)的測試結果,Y軸是應力,X軸代表使用壽命,并以對數刻度為單位。此圖也被稱作S-N曲線或Wohler圖。這些圖表是材料模型的基礎,用于確定何時會發生材料失效。

現在,設計團隊通過結合兩種計算方法,能夠以合理的準確度,針對預定負載計算出失效發生時間。利用有限元法可以仿真產品對加載的響應情況,并確定相應的最大應力和張力,并把這些結果與一個或多個加載歷史結合起來。加載歷史可通過加載和卸載數學函數來預測,或根據收集到的測試數據來預測,例如一輛配備有若干應變儀和加速計的測試轎車所得出的數據。利用實驗所得的材料數據(S-N曲線)并將這些數據存儲到材料庫中,我們就能很容易地確定零件在加載多少次后會因為疲勞而發生失效。這就是我們所說的產品壽命。

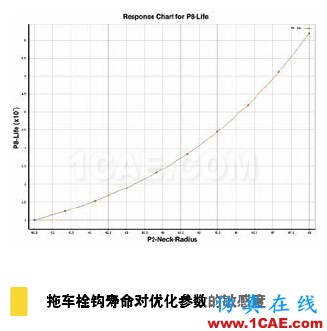

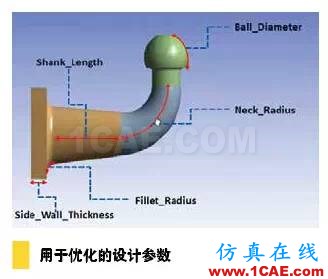

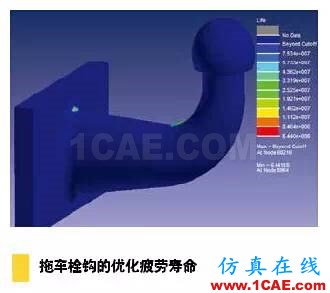

如果把同類最佳的結構仿真工具ANSYS Mechanical和領先的耐久性軟件ANSYS nCode DesignLife(工作在集成式ANSYS Workbench環境中)結合起來,就能形成獨特且強大的疲勞預測流程。Workbench利用參數對不同設計選項和設計探索進行評估,從而實現最優設計。該疲勞流程能自動執行產品壽命評估步驟,誤差小于人工計算方法。在Workbench項目內部,專家還可以定義工作流程,使未獲得充分培訓的設計師能夠反復運用該工作流程,以彌補他們在疲勞專業知識方面的不足。設計完成后將流程保存起來,如果以后需還可以再次運用該流程。

疲勞仿真使產品設計師在評估各項權衡因素(例如使用不同的幾何結構和材料)時能做出明智的決定,從而實現預期的產品壽命。避免產品失效所使用的傳統手段是保守設計法。但在目前的經濟形勢下,設計人員面臨的壓力在于需要在提高性能的同時,降低制造成本,提高效率,降低產品失效所帶來的風險。而通過仿真來優化產品性能,則能實現出色的競爭優勢。仿真技術將會很快成為企業生存的必備工具。

仿真不但有助于評估多個設計方案,還能使人們深入了解產品壽命周期內產品內部發生的物理現象。在人們試圖了解疲勞失效時,測試法只能提供“是”或“否”這兩個結果。在產品未失效的情況下,測試法無法表明產品距離失效有多近,也無法表明增加少量額外負載導致失效的可能性有多大。如果產品在測試期間確實失效了,測試法也無法確定負載明顯減少或負載較高但載荷循環縮短的情況下失效還會不會發生。

航空航天業是最早采用疲勞仿真的行業,這是因為飛行器會經受由機身振動和增壓導致的高循環加載。噴氣發動機和起落架也會承受反復的負載。該行業的關鍵要素是減輕重量,因為過于保守(機身因此過于沉重)的設計會導致高昂的運行成本。在汽車業,制造商們面臨的壓力在于需要減輕車身重量并提高燃油效率。在能源領域,人們對環境的擔憂促使該行業安裝了大量風力發電機,這類設備在旋轉過程中會承受反復的循環加載。疲勞仿真可以幫助各類機構排憂解難。

對于多數企業而言,疲勞失效可能會產生極其嚴重的后果,會造成巨大的資金損失,包括法定責任、維護、重新設計和保修費用以及品牌受損所造成的損失。借助現代仿真技術,產品開發人員現在可以顯著降低產品失效幾率,從而開發出競爭力更強、利潤率更高、更加耐用的產品。

相關標簽搜索:疲勞仿真助力延長產品壽命,降低成本和風險 SolidWorks培訓課程 SolidWorks設計教程 SolidWorks視頻教程 SolidWorks軟件下載 SolidWorks在建筑室內設計工業設計的應用 SolidWorks基礎知識 SolidWorks代做 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓 Autoform培訓